Roztok pro čištění výparů tepelným zpracováním

Systém čištění vzduchu pro výpary z procesu kalení a temperování

Dým (neboli olejový kouř) je derivát tepelného zpracování, který má velkou relativní molekulovou hmotnost a při úniku do vesmíru může vážně znečišťovat kvalitu ovzduší a způsobit nepředvídatelné škody na ekologickém prostředí. Proto by měla být přijata přísná opatření na ochranu životního prostředí a měly by být vyvinuty nejúčinnější metody sběru a zpracování podle vědeckých metod. Článek představuje běžná řešení pro zpracování výparů při tepelném zpracování a porovnává různé způsoby čištění výparů při tepelném zpracování.

Kapitola 1 Přehled problémů s výpary z tepelného zpracování

Výpary nebo kouř jsou důležitou znečišťující látkou v procesu tepelného zpracování a hlavním zdrojem výparů je temperovací pec a otevřená ochlazovací olejová lázeň. Kvůli obtížnosti temperování a ochlazování shromažďování olejových výparů to zhoršuje prostředí dílny tepelného zpracování. Znečištění ovzduší se stalo společenským problémem, abychom dosáhli udržitelného rozvoje průmyslu tepelného zpracování, musíme vyřešit problém znečištění sazemi. V posledních letech se v důsledku znečištění ovzduší způsobeného poškozením zdraví osob stále objevují, lidé věnují stále větší pozornost rizikům znečištění ovzduší, národní požadavky na emise znečišťujících látek v různých průmyslových odvětvích jsou stále přísnější, průmysl tepelného zpracování, pokud nevyřeší problém znečištění ropou, způsobí velká omezení a dopad na rozvoj průmyslu tepelného zpracování.

1.1 Tvorba výparů z tepelného zpracování

Proces tepelného zpracování je nezbytný pro zlepšení kvality a pevnosti dílů. V procesu kalení a temperování procesu tepelného zpracování však vysokoteplotní díly chlazené olejem generují velké množství olejových výparů.

1.2 Nebezpečí výparů z tepelného zpracování

Dým z tepelného zpracování je vícefázová kapalina podobná plynu, převážně atmosférické složky, průměr olejových částic je obecně mezi 0.1 ~ 102 μm, hustota 1.30 ~ 1.34 kg/m3 (hustota vzduchu 1.239 kg/m3), převážně ve formě existují kapalné aerosoly a pevné aerosoly, přirozená rychlost usazování je velmi malá, může být suspendována ve vzduchu po dlouhou dobu.

Když se obrobek kalí v oleji, během krátké doby se vytvoří velké množství sazí, z nichž se větší částice sazí automaticky usadí a přilnou k zařízení a stěnám země, což představuje potenciální bezpečnostní riziko; malé částice sazí budou suspendovány ve vzduchu, což způsobí, že se dílna naplní kouřem a proniknou do lidského dýchacího systému, což způsobí poškození zdraví zaměstnanců.

Kapitola 2 Sběr výparů z tepelného zpracování

Obecně platí, že digestoř je zřízena v chladicí nádrži pro shromažďování výparů generovaných během procesu chlazení. Shromažďování výparů z hašení olejového bazénu je klíčovým bodem pro úspěšnou aplikaci systému čištění výparů z tepelného zpracování, takže návrh odsavače je kritický nejen pro zvážení jímání výparů, ale také pro kombinaci samotného procesu hašení, uspořádání zařízení a snadnost ovládání majitele udělat komplexní posouzení nestandardní design, nejlepší digestoř sbírat dobré výsledky, ale také spustit stabilní, ekonomické a krásné.

Digestoře a potrubní systémy jsou vyrobeny z vysoce kvalitní uhlíkové oceli, jako například několik kalících bazénů sdílí sadu systému čištění oleje a výparů, celý design potrubního systému bere v úvahu použití pneumatických spínacích ventilů, elektrických výkonných regulačních ventilů, požáru ventily, termočlánky a doplňková zařízení se studeným vzduchem, aby se dosáhlo automatického přepínání a distribuce množství vzduchu systému, aby se dosáhlo úspory energie a funkce snížení spotřeby.

Kapitola 3 Srovnání hlavních roztoků pro čištění výparů při tepelném zpracování

3.1 Mechanická filtrace

Pracovní princip: Použití inerciální srážky nebo cyklónové separace k odstranění velkých částic ve výparech, běžně používaná mechanická separační zařízení jsou dynamický lapač a cyklónový separátor.

Výhody: jednoduchá struktura zařízení, snadná údržba, nízké investice, nízké provozní náklady.

Nevýhody: velikost částic malých jemných částic účinnost odstranění je nízká, nemůže odstranit VOC plynné znečišťující látky, potřeba častého čištění, čisticí kapalina snadno vytváří sekundární znečištění.

3.2 Vodní pračka

Pracovní princip: V mokrá pračka Při procesu čištění je výpar z tepelného zpracování v těsném kontaktu s absorpční kapalinou, která přeměňuje částice v kouřovém plynu na kapalnou fázi. Nejreprezentativnějšími metodami čištění mokrými výpary jsou digestoř a věžová sprcha.

Výhody: nízké náklady

Nevýhody: Nevýhodou mokrého čištění výparů je to, že odpadní kapalinu je třeba ošetřit nebo vyprat a celková účinnost čištění je pouze asi 80 %.

3.1 Elektrostatický odlučovač pro výpary z tepelného zpracování

Pracovní princip: Částice výparů z tepelného zpracování se ionizují ve vysokonapěťovém elektrickém poli, takže se jemné částice nabíjejí a pohybují se směrem k pólu sběru prachu pod silou elektrického pole a spojují se a ukládají se na pólu sběru prachu, takže se výpary čistí .

Výhody: Kompaktní, vysoká účinnost čištění, obvykle až 95 % nebo více, a relativně malý pokles tlaku. Je široce používán a má vysoký podíl na trhu.

Nevýhody: Vyžaduje se pravidelné čištění a údržba. Samozřejmě, protože kazetu lze vyčistit, odpadají náklady na výměnu kazety. Je to v současnosti nejideálnější technologie pro nakládání s mastnotou.

Abych to shrnul, průmyslový elektrostatický odlučovač je nejlepším řešením pro tepelné zpracování výfukových plynů a nejpoužívanější technologií.

Kapitola 4 Použití elektrostatického odlučovače v systémech tepelného zpracování výparů

4.1 Průtok čištění výparů z tepelného zpracování

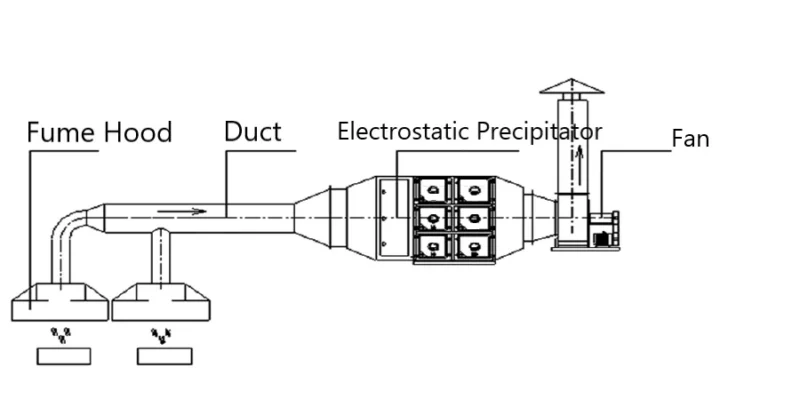

Celý systém pod výkonem ventilátoru shromažďuje olejové výpary vzniklé při hašení olejové lázně tepelného zpracování přes digestoř a potrubí a olejové výpary procházejí požárním ventilem a vstupují do rektifikačního naváděcího systému, aby bylo zajištěno že výfukové plyny z olejových výparů vstupují do elektrostatického čističe olejových výparů rovnoměrněji a vyčištěné plyny jsou odváděny vysokohorským komínem, aby byly splněny normy.

4.2 Jak elektrostatický odlučovač čistí výpary z tepelného zpracování?

První krok: Větší částice, jako jsou velké nečistoty, částice oleje atd., jsou zachyceny na mechanickém filtračním zařízení.

Druhý krok: Jemné částice jsou při průchodu ionizátorem, tj. vysokonapěťovou ionizační zónou, ionizovány a kladně nabity.

Třetí krok: K adsorpci kladně nabitých jemných částic se používá kolektor sestávající z hliníkové desky z letecké slitiny. Když nabité částice procházejí sběračem hliníkových desek, jsou tlačeny kladnou deskou na protilehlou zápornou desku, a tak pevně adsorbovány na povrchu záporné desky, kde se hromadí většina částic a tvoří kapičky, které se budou hromadit na záporné desce. olejovou záchytnou vanu zařízení a poté vypusťte olej vypouštěcím otvorem.

4.3 Průmyslový elektrostatický odlučovač ALPHAIR™ pro výpary z tepelného zpracování

Elektrostatický odlučovač ALPHAIR využívá dvoustupňovou elektrostatickou technologii s ionizační zónou a zónou sběru prachu. Ionizační zóna nabíjí částice, které jsou následně elektrostatickým polem odděleny od vzduchu a sběrná deska zachycuje submikronové částice a zajišťuje tak čistý vzduch z jednotky.

- Přijměte integrované konstrukční vybavení, snadno se instaluje, snadno se používá a neobsahuje žádný spotřební materiál.

- Přijetí pokročilé technologie automatického řízení, díky které je provoz zařízení jednoduchý a efektivní.

- Účinek úpravy výfukových plynů z olejového kouře je dobrý, koncentrace emisí ≤ 5 mg/m3, účinnost čištění ≥ 99 %, dosahující ultra nízkého emisního indexu, v souladu s národními požadavky na ochranu životního prostředí.

- Olejová kapalina vyčištěná a zachycená elektrostatickým čističem tuku může být recyklována a nedochází k žádnému sekundárnímu znečištění.

Zeptejte se nyní!Jsme připraveni pomoci.