Aplicaciones de los precipitadores electrostáticos: principios de funcionamiento, industrias clave y limitaciones

¿Qué es un precipitador electrostático?

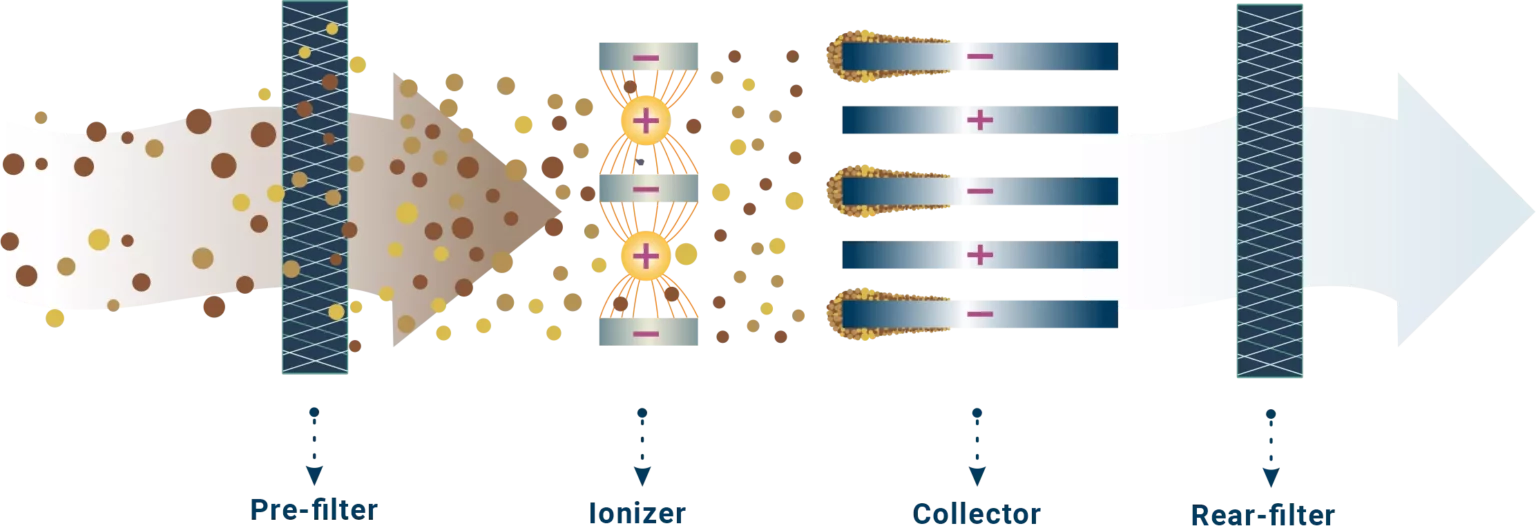

Un precipitador electrostático (ESP) es un dispositivo de purificación de aire que elimina partículas finas, como polvo, humo y aerosoles, de los flujos de escape industriales y comerciales mediante fuerzas electrostáticas. El precipitador electrostático funciona mediante un proceso de dos etapas (ionización y recolección), y carga las partículas a través de electrodos de alto voltaje (descarga de corona) y luego las atrae hacia placas o tubos colectores con carga opuesta para su eliminación. Según la Agencia de Protección Ambiental de los Estados Unidos (EPA), los precipitadores electrostáticos alcanzan una eficiencia superior al 99 % en la captura de partículas submicrónicas, lo que los hace fundamentales para industrias como las centrales eléctricas de carbón, la fabricación de cemento, la filtración de humos de escape de cocinas, el procesamiento de alimentos y el procesamiento de metales para cumplir con los estándares regulatorios.

Índice del Contenido

¿Cuál es el principio de funcionamiento de un precipitador electrostático?

Cuando el aire contaminado, como el humo o los vapores, entra en el precipitador electrostático, pasa primero por la sección de ionización, donde un campo eléctrico de alta intensidad imparte una carga a las partículas suspendidas en el aire. Estas partículas, cuyo tamaño varía entre 0.01 y 10 micrones, se cargan positiva o negativamente, según la polaridad del sistema.

A continuación, las partículas cargadas pasan a la sección de recolección, que consta de una serie de placas paralelas con cargas alternas. Las partículas son repelidas por las placas de la misma carga y atraídas por las placas de carga opuesta, donde se adhieren y se acumulan con el tiempo. En aplicaciones que involucran contaminantes líquidos, como la niebla de aceite de los humos de cocina, las sustancias recolectadas se drenan gradualmente hacia una bandeja de recolección en la parte inferior, lo que evita que vuelvan a ser arrastradas a la corriente de aire.

Una vez eliminadas las partículas, el aire purificado sale del ESP, lo que reduce significativamente los contaminantes transportados por el aire y mejora la calidad del aire.

Nota:Si bien esta explicación se centra en el diseño de los PES de placa y alambre, es importante señalar que todos ellos funcionan según el mismo principio fundamental: cargar y capturar partículas mediante fuerzas electrostáticas. Las variaciones entre los distintos tipos de PES se encuentran en sus configuraciones estructurales, más que en su mecanismo de funcionamiento básico.

Componentes clave y sus funciones

- Sección ionizadora o de ionización (electrodos de carga): Los ionizador es el encargado de impartir una carga eléctrica a las partículas contaminantes. Está formado por una serie de delgadas Electrodos de descarga (cables, agujas o cuchillas) colocado entre placas puestas a tierra o tubos. Cuando un campo de CC de alto voltaje se aplica, el campo eléctrico alrededor de estos electrodos se vuelve lo suficientemente intenso como para ionizar las moléculas de gas circundantes, creando una descarga de corona.

- Platos de colección o de colección:Después de cargarse, las partículas entran en el Sección de coleccionista, hacia donde se mueven placas colectoras paralelas Debido a la atracción electrostática, las placas están dispuestas en polaridad alterna (un conjunto con carga positiva y el otro con conexión a tierra) para garantizar una captura eficiente.

- Fuente de alimentación de alto voltaje: Los Unidad HVPS convierte la energía CA estándar en CC de alto voltaje para energizar el ionizador y las placas recolectoras. Una fuente de alimentación diseñada adecuadamente garantiza funcionamiento estable y una eficiente carga y recolección de partículas. Equipado con protección contra sobrecarga, protección contra cortocircuito, supresión de arco y funciones de apagado automático, mejora la seguridad, la confiabilidad y la longevidad del sistema.

- Aislantes:Los aisladores juegan un papel crucial en el mantenimiento de la separación eléctrica entre componentes de alto voltaje y piezas conectadas a tierra. Dado que los ESP funcionan a altos voltajes, los materiales aislantes deben ser altamente resistentes a las fugas eléctricas y la contaminación.

- Sistema de lavado automático:Mantiene las placas recolectoras limpias para una eficiencia de filtración de la mesa y un bajo riesgo de incendio.

La física detrás de la eficiencia de los PES

- coulLey de Omburg y atracción electrostática:El proceso de recolección en un precipitador electrostático (ESP) se rige por la Ley de Coulomb, que establece que la fuerza electrostática entre partículas cargadas es inversamente proporcional al cuadrado de la distancia entre ellas. Este principio dicta la forma en que las partículas contaminantes cargadas son fuertemente atraídas por las placas de recolección con cargas opuestas, mientras que son repelidas por las placas con cargas similares, lo que garantiza una separación eficiente de la corriente de aire. La intensidad de esta fuerza determina la eficacia con la que se capturan y retienen las partículas.

- Velocidad de migración:La velocidad a la que las partículas cargadas viajan hacia las placas de recolección se conoce como velocidad de migración (ω) y es un factor crucial en el rendimiento del ESP. Esta velocidad está influenciada por varios factores, incluida la carga eléctrica de la partícula (q), la masa (m), la viscosidad del aire (η) y la fuerza de arrastre ejercida por el flujo de aire. Los niveles de carga más altos y la masa más baja dan como resultado una migración más rápida, mientras que una mayor resistencia del aire ralentiza el movimiento de las partículas. La velocidad de migración teórica se puede estimar utilizando la ecuación de Deutsch, que ayuda a predecir la eficiencia de recolección del ESP en diferentes condiciones operativas.

- Mecanismos de ionización y descarga de corona:El proceso de descarga de corona es responsable de cargar las partículas contaminantes en un precipitador electrostático. Cuando se aplica un alto voltaje a los cables del ionizador, el aire circundante sufre una ruptura dieléctrica, lo que crea un plasma de electrones e iones libres. Estas especies cargadas luego chocan con las partículas contaminantes entrantes, lo que les imparte una carga neta. La eficiencia de la ionización depende de factores como la geometría del electrodo, el voltaje aplicado y la composición del gas, todos los cuales influyen en la efectividad general de la carga y la eficiencia de recolección de partículas.

- Emisión secundaria de electrones:Cuando los electrones de alta energía chocan contra una superficie, pueden provocar la expulsión de electrones adicionales en un fenómeno conocido como emisión secundaria de electrones. En un PES, este proceso ayuda a mantener el mecanismo de ionización al generar más electrones libres que contribuyen a la carga de partículas. Este efecto es particularmente significativo en entornos de alto voltaje, donde una transferencia de carga mejorada conduce a una mayor eficiencia de captura. La elección del material del electrodo y el tratamiento de la superficie pueden optimizar aún más este fenómeno para maximizar el rendimiento del PES.

Las 20 aplicaciones más importantes que debes conocer de los precipitadores electrostáticos (ESP) para el control de la contaminación del aire

Industria comercial y hotelera

- 1. Cocinas Comerciales – Eliminación de humos de cocina, grasas, olores y humo en restaurantes, hoteles y patios de comidas.

- 2. Barbacoa y parrilla – Purificación de fuertes emisiones de humo y grasa provenientes de operaciones de barbacoa y parrilla.

Fabricación de metales y automóviles

- 3. Metalmecánica y mecanizado – Eliminación de niebla de refrigerante, humos de soldadura y partículas finas de metal de operaciones de corte, rectificado y mecanizado.

- 4 Fabricación automotriz – Purificación de gases de escape, exceso de pintura, humos de soldadura y partículas procedentes de la producción de automóviles.

- 5. Industria aeroespacial – Tratamiento de emisiones y partículas finas generadas durante los procesos de fabricación de precisión y recubrimiento.

Control de la contaminación del aire industrial

- 6. Industria química y farmacéutica – Eliminación de gases nocivos y partículas finas provenientes del procesamiento químico y la fabricación farmacéutica.

- 7. Fabricación de cemento y vidrio – Tratamiento de polvo, partículas finas y contaminantes gaseosos de hornos de cemento y hornos de vidrio.

- 8. Plantas de energía – Control de cenizas volantes y partículas finas procedentes de la generación de energía a partir de carbón y biomasa.

- 9. Incineración de desechos – Control de emisiones de partículas finas y gases tóxicos de plantas de conversión de residuos en energía.

- 10. Fabricación Textil – Tratamiento de gases de escape de máquinas rames, procesos de tintura y operaciones de acabado.

- 11. Procesamiento de PVC y producción de cuero sintético – Tratamiento de gases de escape de Fabricación de hornos de espumado de PVC, suelos de PVC, cuero sintético y guantes de PVC.

- 12. Procesamiento y combustión de biomasa – Eliminación de partículas finas, alquitrán y cenizas de calderas de biomasa y plantas de gasificación.

Fabricación de productos electrónicos y de alta tecnología

- 13. Fabricación de productos electrónicos – Eliminación de partículas finas, humo y vapores químicos de la fabricación de semiconductores y la producción de PCB.

Instalaciones médicas y de investigación

- 14. Asistencia sanitaria y laboratorios – Eliminación de virus, bacterias, humos químicos y olores transmitidos por el aire en hospitales, salas blancas y laboratorios de investigación.

Procesamiento de piedra y madera

- 15. Corte y procesamiento de piedra – Captura de polvo de piedra y emisiones de partículas finas generadas durante el corte, pulido y esmerilado de losas de piedra.

- 16. Procesamiento de madera – Eliminación de aserrín, resinas y partículas finas procedentes de la carpintería y fabricación de paneles.

Quema de incienso y papel de incienso en el templo

- 17. Quema de incienso y papel en el templo – Control del humo, cenizas finas y partículas generadas por la quema de incienso y ofrendas de papel en los templos.

Bandas de Procesamiento de Alimentos

- 18. Procesamiento de alimentos – Purificación de humos, olores y partículas procedentes de los procesos de fritura, asado y secado.

- 19. Tostado de café – Captura de partículas finas, humo y compuestos orgánicos volátiles (COV) generados durante el proceso de tostado.

- 20. Industria marina – Tratamiento de emisiones de escape de motores de barcos y procesos industriales a bordo.

Nota Importante:

Los precipitadores electrostáticos (ESP) se pueden aplicar en las industrias mencionadas anteriormente, pero es importante tener en cuenta que no todos los gases de escape se pueden filtrar directamente con la tecnología ESP. Se deben considerar varios factores antes de la implementación, incluida la temperatura del gas, los niveles de humedad, la naturaleza de los contaminantes (partículas sólidas o aerosoles líquidos) y si los contaminantes son altamente adhesivos o reactivos. En muchos casos, pueden requerirse sistemas de pretratamiento como enfriamiento, control de humedad o separación de partículas para garantizar un rendimiento óptimo y la longevidad de la unidad ESP.

Comuníquese con nuestros expertos para obtener una solución de filtración de aire personalizada

Industrias en las que el ESP no es adecuado

Si bien los precipitadores electrostáticos (ESP) son muy efectivos para muchas aplicaciones, existen ciertas industrias y condiciones de escape en las que la tecnología ESP puede no ser la solución ideal.

- Entornos explosivos o altamente inflamables – Los ESP generan campos eléctricos de alto voltaje, que pueden presentar riesgos de ignición en entornos con polvo, gases o vapores inflamables. Ejemplos:Recubrimiento en polvo, molienda de harina y refinerías de petróleo.

- Contaminantes gaseosos submicrónicos – Los ESP se dirigen principalmente a materia particular y no puede capturar eficazmente contaminantes gaseosos, compuestos orgánicos volátiles (COV) o humos ácidos sin tratamiento adicional. Ejemplos:Fabricación de productos químicos, emisiones de la combustión de combustible y corrientes de escape a base de amoníaco.